API 2350 – Proteção contra transbordamento de tanques de armazenamento em instalações petrolíferas

A API 2350 está em sua 4ª edição, sendo que a 5ª está prevista até o próximo ano. Nela é esperado o esclarecimento de assuntos que geram dúvidas de interpretação sem grandes mudanças em procedimentos.

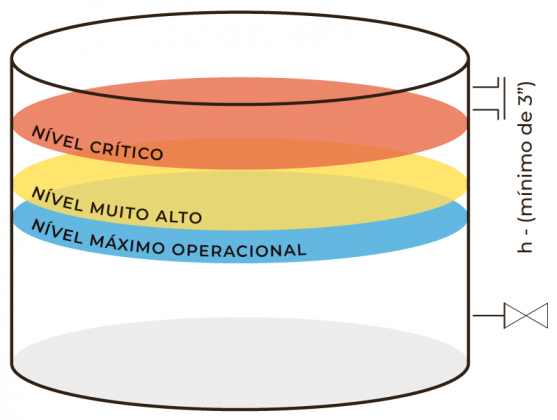

Na API 2350 são definidos os níveis de preocupação do produto dentro do tanque. São eles:

- Nível máximo operacional – Nível máximo de produto que deve ser alcançado em condições normais de operação;

- Nível muito alto – Exige um alarme, indicando que o recebimento deve ser interrompido;

- Nível crítico – É o nível mais crítico, na iminência de causar um transbordamento.

A distância entre o nível muito alto e crítico (h) deve ser calculada em função do tempo de ação para bloqueio do tanque, antes que o produto atinja o nível crítico. Essa distância não deve ser inferior a três polegadas.

O nível máximo operacional deve ser determinado abaixo e o mais próximo possível do nível muito alto para que não haja perda de armazenamento, entretanto, deverão ser levados em consideração fatores externos para evitar o acionamento indevido do alarme de nível muito alto, como dilatação térmica, turbulência e abalos sísmicos.

A API 2350 apresenta um método de proteção contra transbordamento utilizando um AOPS (Automatic Overfill Prevention System), cuja aplicação poderá reduzir a distância entre o nível muito alto e crítico e, como consequência, elevar a altura do nível máximo operacional.

A API 2350 até a sua 3ª edição recomendava boas práticas para prevenção contra transbordamento. Em sua 4ª edição a API 2350 deixou de ser uma recomendação de boas práticas e passou a ser uma norma.

No Brasil, a API 2350 é uma referência normativa e é citada como documento indispensável para aplicação da norma ABNT NBR 17505, que especifica os requisitos exigíveis para armazenamento de líquidos combustíveis e inflamáveis, definidos na ABNT NBR 17505-2:2015.

Além da norma ABNT, algumas unidades do corpo de bombeiros, em forma de Instrução Técnica, que tem o objetivo de estabelecer os requisitos mínimos necessários para a elaboração de projeto e dimensionamento das medidas de segurança contra incêndio exigidos para instalações de produção, armazenamento, manipulação e distribuição de líquidos combustíveis e inflamáveis, sinalizam a consulta à API 2350 quanto aos meios de prevenir o enchimento excessivo.

Qual o impacto para adequação a API 2350?

Quando tratamos do assunto, uma das primeiras perguntas que o time da operação faz é: para a adequação a API 2350 será necessário reduzir o nível operacional dos tanques? E a resposta é: depende. A categoria a ser aplicada para adequação da API 2350 dependerá da instrumentação existente, dos procedimentos operacionais, da análise de risco do processo, da probabilidade de falha sobre demanda dos sistemas instrumentados, entre outros fatores.

Definida a categoria, o terminal poderá tomar a decisão de utilizar uma categoria mais alta, elevando o nível máximo operacional do tanque, uma vez que o tempo de resposta necessário para bloqueio do tanque, em caso de alarme muito alto, será reduzido.

O contrário também poderá ocorrer, e o nível máximo operacional deverá ser reduzido caso o terminal esteja operando o tanque em uma categoria que não seja compatível com o tempo real de resposta para bloqueio do tanque.

Caso o tempo de resposta para bloqueio do tanque não seja calculado, a API 2350 determina os tempos mínimos por categoria conforme segue:

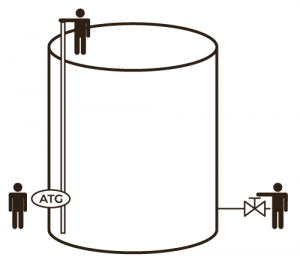

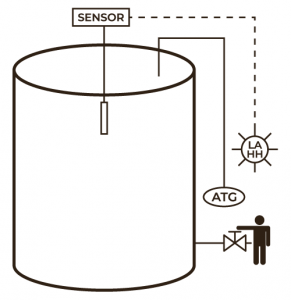

Categoria I – 45 minutos

- Operação local:

- Operação continuamente assistida na primeira hora de recebimento de produto;

- Operação assistida a cada uma hora durante o recebimento de produto;

- Operação continuamente assistida na última hora de recebimento de produto;

- Não possui qualquer mecanismo para anunciar alarmes;

- Proteção contra transbordamento depende da intervenção manual do operador no local;

- Só pode ser usado na situação em que o processo seja simples, com lenta taxa de elevação do nível.

Categoria II – 30 minutos

- Operação manual local e/ou remota;

- O nível do tanque pode ser lido usando medição automática ou sensor localizado no tanque com capacidade de transmitir um sinal e/ou alarme;

- Pode usar alarme dependente;

- Operação semi-assistida:

- Operação assistida nos primeiros 30 minutos do recebimento de produto;

- Operação assistida nos últimos 30 minutos do recebimento de produto.

- Proteção contra transbordamento dependente de intervenção manual do operador no local ou remoto.

Categoria III – 15 minutos

- Operação manual local e/ou remota;

- Nível do tanque fornecido por medição automática;

- Informações de nível e alarme muito alto também são transmitidas para a sala de controle para que a operação interrompa de forma manual;

- Possui uma chave e alarme de nível muito alto, exclusivos para prevenção ao transbordamento;

- Proteção contra transbordamento dependente de intervenção manual do operador local ou remoto.

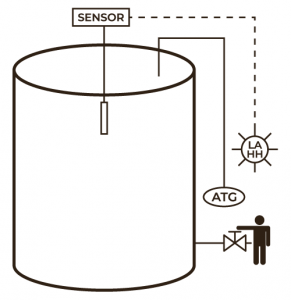

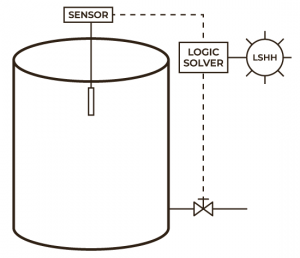

AOPS

O AOPS (Automatic Overfill Prevention Systems) foi criado para ser utilizado em tanques classificados em qualquer uma das três categorias. A vantagem do AOPS é a capacidade de realizar a interrupção do recebimento através de um elemento final, por exemplo a válvula de entrada do tanque, sem a intervenção humana. A AOPS é composta de 3 componentes: elemento sensor, logic solver e elemento final. O sensor de nível alto-alto deve iniciar uma função de segurança no logic solver, que acionará o fechamento do elemento final, ou seja, a válvula de entrada do tanque, interrompendo assim a elevação do nível do tanque.

É importante destacar que este fechamento da válvula deve ter seu tempo calculado para evitar o rompimento da via de entrada conectada ao expedidor do produto.